هزینه ساخت قالب تزریق پلاستیک|راهنمای جامع از طراحی تا سودآوری

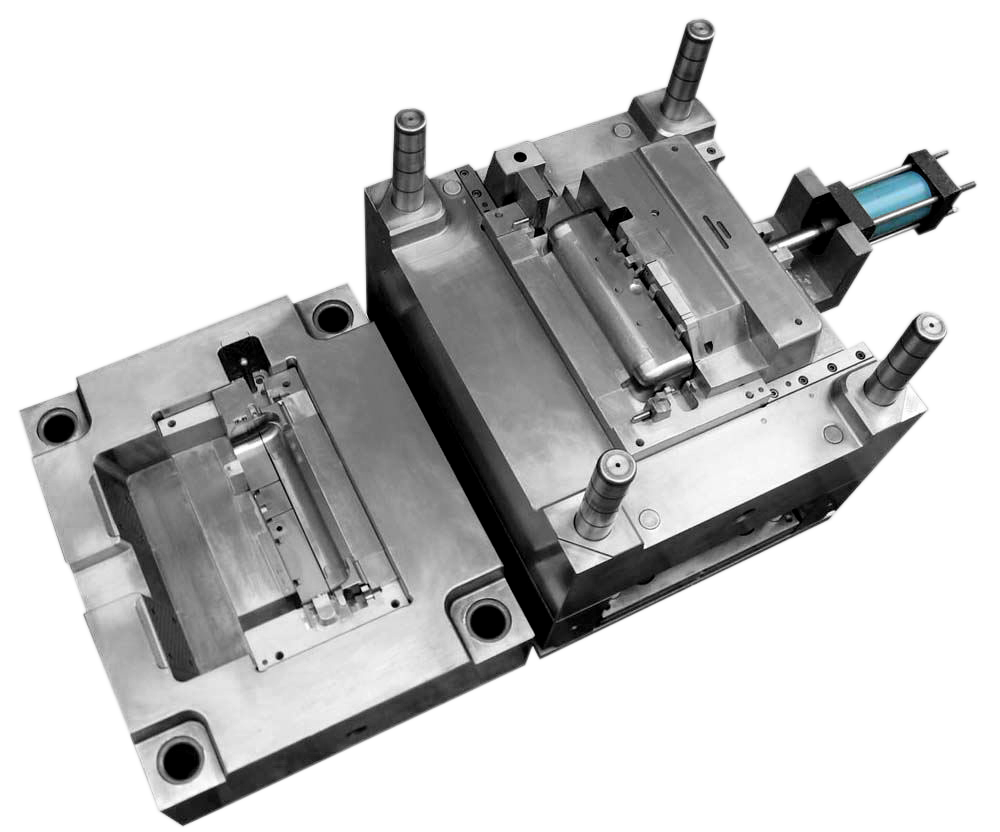

برای محاسبه دقیق هزینه ساخت قالب تزریق پلاستیک، ابتدا باید با مراحل ساخت و اجزای اصلی قالب آشنا شوید.

این دانش به شما کمک میکند تا بفهمید هر بخش از فرآیند چگونه بر قیمت نهایی تأثیر میگذارد.

مراحل ساخت قالب شامل طراحی سهبعدی قطعه، انتخاب مواد پلیمری مناسب، طراحی قالب با در نظر گرفتن سیستمهای راهگاه و خنککاری، ماشینکاری دقیق بلوکهای فولادی، و در نهایت مونتاژ و تست اولیه میشود.

اجزای اصلی قالب مانند نیمههای ثابت و متحرک، سیستم پران، و مکانیزمهای کشویی نیز هر کدام به تنهایی بر هزینه نهایی تأثیر میگذارند. با درک این فرآیندها، میتوانید تصمیمهای بهینهتری برای کاهش هزینهها بگیرید.

در ادامه، تمامی هزینههای مرتبط با ساخت قالب و نحوه محاسبه بازگشت سرمایه و نحوه محاسبه هزینه ساخت قالب تزریق پلاستیک را به طور دقیق بررسی خواهیم کرد.

مراحل کامل ساخت قالب تزریق پلاستیک

1. طراحی سهبعدی محصول (CAD Design)

طراحی دقیق با نرمافزارهای حرفهای:

SolidWorks، CATIA، Autodesk Inventor

تعیین ابعاد دقیق و تلرانسها (±0.05-0.1mm)

طراحی دیوارهها با ضخامت یکنواخت (1.5-4mm)

ایجاد فیلههای مناسب (R0.5-1mm)

2. انتخاب مواد پلیمری (Material Selection)

انتخاب صحیح مواد پلیمری نهتنها بر کیفیت و عملکرد قطعه تأثیر میگذارد، بلکه میتواند هزینههای تولید را کاهش داده و عمر قالب را افزایش دهد.

به همین دلیل، مشاوره با متخصصان قبل از شروع فرآیند ساخت قالب، یک گام ضروری برای دستیابی به بهترین نتیجه است.

عوامل موثر در انتخاب مواد پلیمری (جنس قطعه)

کاربرد قطعه:

خودرویی: PPt، ABS، PA6 (نایلون) ،TPU

پزشکی: PC، PS، COC

صنعتی: POM، PBT، PPS

نیازهای مکانیکی:

مقاومت ضربهای: PC، ABS

مقاومت حرارتی: PEEK، PEI

انعطافپذیری: TPU، TPE

- کیفیت سطح:

سطوح آینهای: ABS با گرید پولیش بالا

سطوح مات: PP با افزودنیهای ماتکننده

شرایط محیطی:

مقاومت شیمیایی: PVDF، PTFE

کاربرد در فضای باز: ASA، PMMA

3. نمونهسازی با پرینتر سهبعدی (3D Prototyping)

مدلسازی سهبعدی و نمونهسازی پیش از ساخت قالب، سرمایهگذاری هوشمندانهای است که میتواند تا 30% از هزینههای کلی پروژه را کاهش دهد.

این فرآیند با شناسایی و رفع خطاهای طراحی در مرحله مفهومی، از هزینههای سنگین اصلاح قالب در مراحل بعدی جلوگیری میکند.

نمونههای فیزیکی ساخته شده با پرینتر سهبعدی امکان تست عملکردی، بررسی تناسب اتصالات و ارزیابی ارگونومی را فراهم میآورند.

پرینت FDM: برای تستهای اولیه (هزینه پایین) PLA – ABS – TPU

پرینت SLA: برای نمونههای با دقت بالا (رزین ها)

پرینت SLS: برای تستهای عملکردی (لیزرها)

4. طراحی قالب (Mold Design)

تعیین سیستم راهگاه (سرد/گرم)

طراحی سیستم خنککاری بهینه

طراحی سیستم پران و نحوه خروج قطعه از قالب

5.ماشینکاری و ساخت قالب با CNC

ماشینکاری با دقت ±0.01mm

عملیات حرارتی برای افزایش عمر قالب

پولیش سطوح تا Ra 0.2μm

اجزای اصلی قالب تزریق پلاستیک

1. میل راهنما (Guide Pillar)

وظیفه: هدایت صحیح دو نیمه قالب

جنس: معمولاً از فولاد سختکاری شده

2. سنبه (Core)

بخش متحرک قالب که شکل داخلی قطعه را ایجاد میکند

3. ماتریس (Cavity)

بخش ثابت قالب که شکل خارجی قطعه را تشکیل میدهد

4. سیستم پران (Ejection System)

مجموعهای از پینها که قطعه را پس از تزریق از قالب جدا میکنند

عوامل کلیدی تاثیرگذار بر هزینه ساخت قالب تزریق پلاستیک

1. پیچیدگی هندسی قطعه (مهمترین عامل)

اجزای اضافی قالب:

سیستمهای کشویی (Slides) برای تو رفتگیهای جانبی

مکانیزمهای لیفتر (Lifters) برای زیربستیها

سیستمهای چرخشی (Rotary) برای رزوهها و خارها

فنرها و گیربکسهای مخصوص

تاثیر بر هزینه:

هر مکانیزم جانبی 15-30% به هزینه قالب میافزاید

مثال: یک قالب ساده ممکن است 80 میلیون تومان باشد، اما با اضافه شدن 2 سیستم کشویی به 150-100 میلیون تومان افزایش مییابد

پیشنهاد تخصصی ما:

قبل از طراحی نهایی، نمونه قطعه را برای ما ارسال کنید

ما میتوانیم با تغییرات هوشمندانه:

تبدیل زیربستیها به زاویههای مجاز

سادهسازی شیارهای غیرضروری

تغییر طراحی رزوه به پیچهای خودکار

این تغییرات تا 40% از هزینه قالب میکاهد

2. ابعاد قطعه (عامل دوم در محاسبه هزینه)

تاثیر مستقیم بر:

اندازه بلوک فولادی (هر سانتیمتر افزایش 7-10% هزینه)

قدرت ماشین تزریق مورد نیاز ( هزینه اجرت هر ضرب )

سیستم خنککاری ( زمان تزریق )

راهکار برای قطعات کوچک:

طراحی چندکویته (تا 60 حفره برای قطعات بسیار ریز)

استفاده از سیستم Runner مشترک

مثال: تولید پیچهای پلاستیکی با 32 حفره در یک قالب

برای قطعات غیرهمشکل:

ترکیب قطعات با ضخامتهای مشابه

طراحی سیستم راهگاه هوشمند

استفاده از Hot Runner برای قطعات حساس

محاسبه هزینه ساخت قالب تزریق پلاستیک (مثال عملی)

قالب تولید پوسته دستگاه (ابعاد متوسط):

هزینه پایه: 60 میلیون تومان

اضافه شدن 2 سیستم کشویی: +25 میلیون

مکانیزم پران ویژه: +15 میلیون

مجموع: 100 میلیون تومان

با بهینهسازی طراحی:

حذف 1 سیستم کشویی: -12.5 میلیون

تغییر زیربستیها: -7 میلیون

هزینه نهایی: 80.5 میلیون تومان (19.5% صرفهجویی

تحلیل هزینه و سودآوری (مثال عملی)

قالب تولید پین پلاستیکی:

هزینه قالب: 80 میلیون تومان

مواد: PP (کیلویی 25,000 تومان)

وزن قطعه: 5 گرم

هزینه تزریق هر قطعه: 300 تومان

قیمت فروش: 900 تومان

محاسبات:

سود هر قطعه: 900 – (125+300) = 475 تومان

تعداد قطعات برای بازگشت سرمایه: 80,000,000 ÷ 475 ≈ 168,500 عدد

زمان بازگشت سرمایه با تولید روزانه 2000 قطعه: ≈ 85 روز کاری

خدمات تخصصی ما

تحلیل رایگان قطعات :

شناسایی نقاط هزینهزا

پیشنهاد تغییرات بدون تاثیر بر عملکرد

بهینهسازی چندکویته:

محاسبه بهترین تعداد حفرهها

طراحی سیستم پران یکپارچه

انتخاب مواد هوشمند:

پیشنهاد مواد با بهترین نسبت قیمت به عملکرد

تماس:

📱 بزرگی ۰۹۱۲۴۲۱۰۳۲۰